9. Ložiska kluzná a valivá

Ložiska zajišťují vzájemnou polohu pevných a otáčejících se součástí a přenášejí zatížení hřídele na ostatní části stroje. Mezi pohybujícími se plochami hřídele a ložiska vzniká tření. Podle druhu tření dělíme ložiska na kluzná a valivá.

Kluzná ložiska – ve styčné ploše vzniká při pohybu smykové tření

– výhody: jednoduchá konstrukce, malý průměr (ale velká délka!), jednoduchá montáž, tichý,

klidný chod (pro vysoké otáčky), snáší rázové zatížení

– nevýhody: přesná výroba, drahé (deficitní) materiály, kvalitnější mazání (= vyšší nároky na

údržbu, složitější obsluha), velká spotřeba maziva

– výpočet: (stejný jako u hřídelových čepů)

Kluzná ložiska

Hydrostatické-mazání kluzných ložisek zajišťuje oběhové čerpadlo

Hydrodynamické-mazání na principu klínové mezery

Rozběh zastavení

otáčky~0,3s

(mezerní polosuché tření)

součinitel tření- 0,1-0,25

F

součinitel tření

otáčky na~0,5s

(kapalné tření)

součinitel tření 0,001-0,01

Konstrukční provedení kluzných ložisek

Zákl.části: Ložiskové těleso + pouzdro

Na materiál pouzdra je kladena řada protichůdných

Požadavků: hledisko zadírání, cena, velikost tření, smáčivost maziva a dobrá tepelná vodivost

Ložisková pouzdra jsou normalizována 2 druhy

1)celé je z ložiskového materiálu

2)celé je složeno z 2 materiálů- základní mat. a výstelka

Porovnání ložisek: Kluzné tření po vrstvě maziva (kapalné tření)

Výhody:levná, vhodná pro rázy, opravitelná a tichá

Nevýhody: Při rozběhu a doběhu jsou ztráty třením

(v těchto fázích není kapalné tření)nutno je mazat jinak dojde k zadření

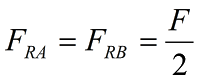

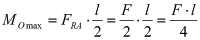

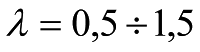

; ; l se volí:

návrh: kontrola:

kontrola:  na zahřátí:

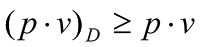

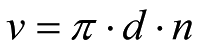

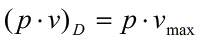

na zahřátí: (p – skutečný tlak; obvodová rychlost )

(p – skutečný tlak; obvodová rychlost ) b) axiální ložisko

b) axiální ložisko

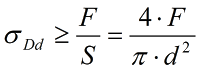

návrh: (zanedbává se) (navrhujeme z otlačení)

(navrhujeme z otlačení) kontrola:

kontrola:

Pro vhodnější průběh p ve styčné ploše čepy odlehčené

(navrhujeme z otlačení)

– druhy kluzného tření

– hydrodynamické mazání – závisí na otáčkách čepu a viskozitě maziva, účelem je dosáhnout

kapalinového tření (má nejmenší f)

– materiály:

– kovové: olověné a cínové kompozice (nízká ttání), cínové, olověné a cínoolověné

bronzy(vysoká ttání), mosazi, hliníkové bronzy, hliníkové slitiny,

slinované materiály (18 280, 18 344), šedé litiny (42 24 15, 42 24 56)

– nekovové: PTFE materiály, polyvinylacetátové materiály, polykaprolaktamové

materiály, z tvrzených tkanin (tkanina + pryskyřice), hygroskopicky

odolná pryž

– konstrukce:

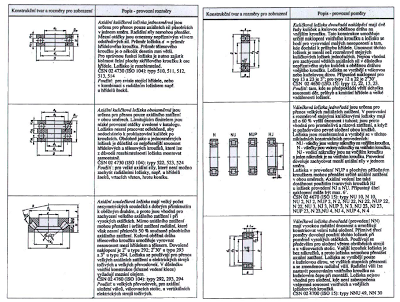

Valivá ložiska – se zpravidla skládají ze dvou kroužků, valivých tělísek a klece

– podle tvaru tělísek je dělíme na kuličková, válečková, kuželíková, soudečková a jehlová

– typy a hlavní rozměry valivých ložisek jsou mezinárodně normalizovány a uvedeny

v katalozích výrobců (např. ZKL, SKF)

– návrh a výpočet: zvolíme typ ložiska a dle ST vypočítáme (dané hodnoty: zatěžující síly Fr, Fa;

životnost ložiska (v hodinách [Lh] nebo milionech otáček [L]), provozní podmínky)

Porovnání s kluznými ložisky

– valivé tření po vložených tělískách, styk – bodový a přímkový

– výhody – malá, lehká, málo maziva, pro vysoké otáčky, beze ztrát při rozběhu a doběhu

– nevýhody – nevhodné pro vysoké obvodové rychlosti(velká odstředivá síla na kroužky), hlučná

Rozdělení podle konstrukce:

a) jednořadá, dvouřadá

b) podle použitého valivého tělíska

Rozdělení podle směru zatěžující síly:

a) radiální

b) axiální

Radiální jednořadé kuličkové ložisko

– nákres – normální ložisko

Obvodové zatížení vnitřního kroužku ložiska:

Vnější kroužek – neotáčí se a je pevně spojen se skříní

Vnitřní kroužek – otáčí se společně s hřídelí (obvodové zatížení)

Radiální jednořadé kuličkové ložisko s kosoúhlým stykem

– snese i axiální síly

to je přehnaný, je to trochu níže

Válečkové radiální jednořadé ložisko typu NJ

opět je ten váleček přehnaný, má být užší

– částečně přenáší axiální sílu v jednom směru

– radiální únosnost válečkového lož. proti kuličkovému je o 60% vyšší(valivý styk je v přímce)

Jehlová ložiska

úzký váleček

a) s klecí – pro vyšší otáčky

b) bez klece – pro nižší otáčky, ale pro vyšší radiální únosnost Důvod – vejde se jich tam víc

c) bez vnitřního kroužku – Důvod – rozměrová nouze

d) bez obou kroužků

Axiální kuličkové ložisko

Výpočet valivých ložisek

Základní pojmy:

– jsou uváděny v katalozích a v normách ložisek

C (N) – základní dynamická únosnost – je to zatížení v Newtonech při kterém dosáhne ložisko 106 otáček

C0 (N) – základní statická únosnost – je to zatížení, které vyvolá u nejíe zatíženého ložiska trvalou deformaci 0,0001 (desetitisícinu) jeho průměru

n (1/min) – dovolený počet otáček

Mazání ložisek

– maznice, broděním, nucené mazání

ložiskové materiály:

– litina

– kompozice

– bronz (Cu + Sn)

– mosaz (Cu + Zn)

– spékané práškové kovy

Mazání ložisek – snižuje tření a odvádí teplo vzniklé třením

– druhy: – dle maziva:

a) mazacími tuky – mají těsnící účinky, neodstřikují, odolnější proti

vodě a korozi, únosnější, malá spotřeba, nepatrná obsluha

b) olejem – lepší mazací schopnosti, odvádějí teplo, snadno se čistí, ale

je nutné těsnění (nebrání vniknutí nečistot do skříně)

c) tuhá maziva – ve vakuu, nepřístupná místa, extrémně vysoké

teploty, jsou to: grafit a sirník molybdeničitý

– stylem mazání:

a) ručně – pro občasné mazání

b) maznice – mazací zátka, knotová maznice, kapací maznice

c) beztlakové dlouhodobé – v olejové lázni – pouze pro uzavřené

skříně (převodovky, klikové skříně, uzavřená tělesa ložisek),

rozstřikem

d) tlakové olejem – oběhové, nutné čerpadlo, pro vysoké otáčky a

důležitá ložiska

– utěsňování:

a) bezdotykové – využívá těsnící schopnosti úzké spáry, neopotřebovává se třením,

pro vysoké otáčky a různé teploty (turbíny), štěrbinová či labyrintová

b) dotykové (třecí) – přitlačením těsnícího prvku k těsněné ploše, nejjednodušší je

plstěný kroužek, nejpoužívanější hřídelové těsnící kroužky (gufero)

c) kombinované – kombinace bezdotykového a třecího

Valivé ložiska:

Dobrý den, mám malou prosbu. Mám navrhnout kuličkové ložiska do čelní převodovky. Chtěl jsem si napočítat dynamickou a statickou únosnost, kde se musí znát radiální a axiální síla. Radiální sílu jsem si v pohodě spočítal, ale s axiální jsem měl problém. Tak jsem se zeptal naše učitele a ten mi řekl, že v čelní převodovce axiální síly nejsou, takže teď si vůbec nevím rady. Díky za jakoukoliv odpověď